Afin d’augmenter la rentabilité d’un actif éolien, il est important d’optimiser son temps de production, et à fortiori, de réduire ses temps d’arrêts et de réparations. En effet, malgré les programmes de maintenance préventive mis en place de nombreuses pannes surviennent ayant plus ou moins de conséquences en terme de pertes de production et donc de perte financières.

C’est dans ce contexte que Greensolver a réalisé une étude portant sur les pannes éoliennes, basée sur une vingtaine de parcs en exploitation pour une puissance totale d’environ 200 MW. Le cadre de cette étude a été limité à deux années consécutives, soit 2013 et 2014. Ce large panel de parcs nous a permis de comparer trois turbiniers et huit types de machines différentes.

Après étude, nous avons constaté que ce sont environ 8 076 MWh qui ont été perdus au cours de ces deux années, représentant 1,2% de la production totale de ces parcs et 720 000€ de revenus non perçus. Une analyse plus poussée de ces pertes de production nous a permis de trouver des axes d’amélioration.

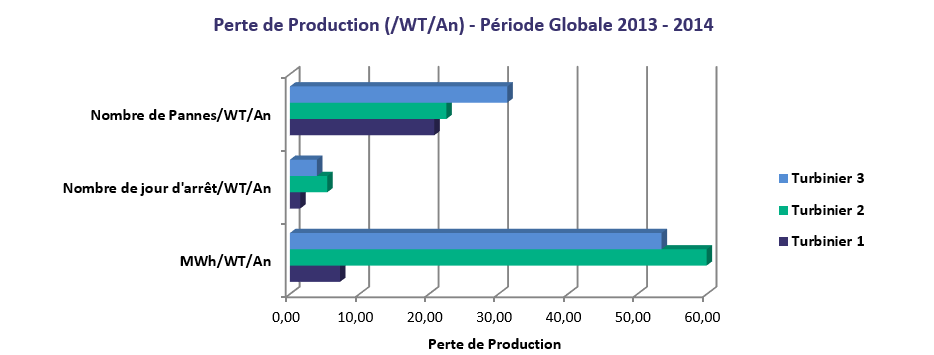

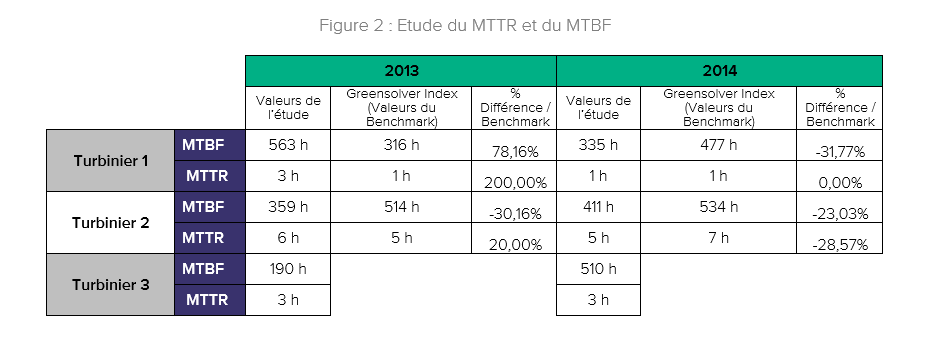

Sur la figure 1, nous remarquons que le Turbinier 2 est celui ayant le plus de pertes de production ainsi que le plus de temps d’arrêt. Ceci est en adéquation avec les résultats présentés sur la figure 2. En effet, le Turbinier 2 a un temps moyen de remise en route (MTTR) deux fois supérieur sur l’année 2013 et jusqu’à cinq fois supérieur aux autres turbiniers sur l’année 2014.

En revanche et toujours sur cette figure 1, nous pouvons observer que les pertes de production ne sont pas forcément corréler au nombre excessif de pannes. En effet, avec un nombre de panne équivalent, le Turbinier 1 a une perte de production cinq fois moins importante que le Turbinier 2.

L’analyse du temps moyen entre les pannes (MTBF) et du temps moyen de réparation (MTTR) est fondamentale dans l’évaluation de la performance d’un mainteneur. Chez Greensolver ces indices sont des indicateurs clés pour suivre la performance de nos actifs au quotidien.

Au-delà de notre étude déjà significative sur 200 MW, une comparaison avec les données de notre outil de comparaison Greensolver Index à l’échelle Européenne, nous permet de constater que les disparités sont sans doute liées à des écarts de performances des équipes locales de maintenance plutôt qu’à des soucis liés au design de la machine ou à l’organisation de la maintenance du turbiner. Néanmoins, ceux-ci ne sont pas à exclure complètement, notamment lorsqu’on constate les temps de remise en route nettement plus long pour le Turbinier 2.

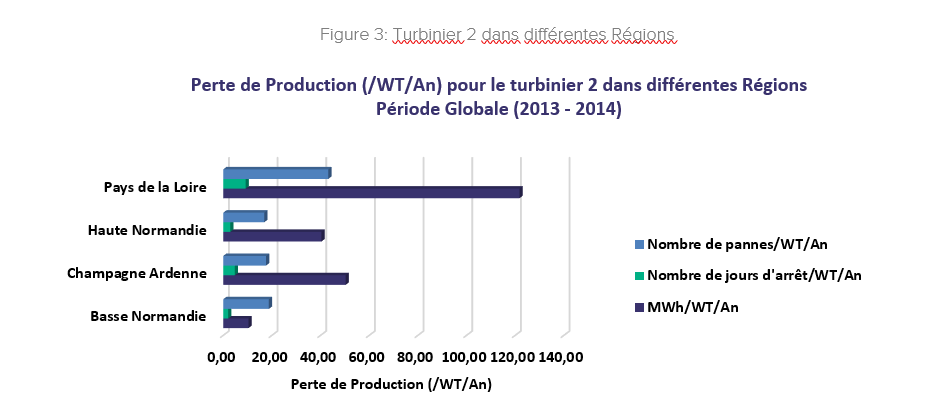

En allant plus loin dans l’analyse, nous pouvons constater des disparités entre les différents centres de maintenance d’un même turbinier. C’est ce que l’on peut constater sur la figure 3. Si l’on étudie le cas du Turbinier 2, nous constatons que l’impact des pannes en termes de perte de production (MWh perdu /WT/An) est très différent selon la région étudiée. Celui-ci est multiplié par dix entre la région Basse-Normandie et la région Pays de la Loire alors qu’en moyenne, les parcs au sein de ces régions, ont entre 2 et 5 ans et sont donc considérés comme jeunes.

Ces analyses nous permettent de mieux cibler les axes d’amélioration des actifs dont nous avons la charge. Dans ce cas précis, une revue des compétences professionnelles en terme de processus et de recrutement dans les centres de maintenance sous-performant, nous permet d’espérer une amélioration des performances à court terme.

Nous avons, par exemple, engagé une discussion avec le Turbinier 2 afin de comprendre comment améliorer leur temps de remise en service (MTTR), tout en veillant à inclure ces objectifs dans les contrats de maintenance en cours de négociations.

Améliorer les performances et la rentabilité d’un actif éolien est un exercice souvent compliqué mais nécessaire. Chez Greensolver et dans le cadre de nos missions d’, nous analysons méticuleusement toutes les données dont nous disposons afin d’améliorer en permanence la performance de vos actifs.